1,2,4-三氮唑-3-羧酸甲酯(Methoxycarbonyl--1,2,4-triazole)又称为MCT,是一种重要的中间体,广泛应用于医药、农药、染料等领域。MCT主要用于合成抗菌毒药利巴韦林,具有广谱性的抗病毒特性,对多种病毒均有抑制作用。

目前,我国所生产的1,2,4-三氮唑-3-羧酸甲酯的方法均为石灰氮、水合肼路线。具体步骤如下:

将苯肼按照摩尔比例放入50ml的圆底烧瓶中,加入15m1甲醇,搅拌均匀,使苯肼溶解在甲醇中。将苯肼溶液倒入草酸二水溶液中,搅拌均匀,使苯肼和草酸二水发生反应,生成1,2,4-三氮唑-3-酸。1,2,4-三氮唑-3-酸不稳定,在反应过程中会迅速分解,因此需要立即加入碳酸钾和氯化亚砜,将1,2,4-三氮唑-3-酸转化为其甲酯衍生物(MCT)。即将50m1的DMS0加入到刚刚反应的1,2,4-三氮唑-3-酸溶液中,加入1.5g的碳酸钾,搅拌均匀,使碳酸钾溶解在DMS0中。然后加入2.2g的氯化亚砜,再次搅拌均匀,使氯化亚砜溶解在DMS0中。最后加入1.2g的NaOH,DMSO中的温度会因为反应放热而升高,所以需要冰浴,将烧瓶放入冰水混合物中,搅拌均匀,让反应继续进行。经过1小时的反应后,将反应混合物加入到500m1的蒸馏水中,经过多次无水乙醚的萃取和干燥,最终得到白色的MCT结晶。

但该工艺反应步骤多,时间长,收率低,因而严重地制约了病毒唑的生产。为提高收率,我们采用综合措施优化生产工艺。

传统工艺中酯化是将环合物加入到酸、甲醇中回流16小时,加上投料、升温、出料的时间,每次反应周期在24小时以上,需消耗大量的甲醇、硫酸,而且收率低、废酸废水量大,三废治理困难。鉴于此,我们作了大量的实验,选用了近年国际上才发展起来的一种酸性物质作为催化剂,使此步反应收率明显提高。继而,我们采取同种催化剂对反应条件进行优化,采用正交设计方案,得出最优反应条件,使得酯化工序收率从86%提高到92%,反应时间从16小时缩短到1小时,硫酸的使用量减少了3/4。

重氮化反应是三氮唑羧酸甲酯生产过程中最重要的一步。传统工艺中的重氮化反应的反应时间长,耗冷量大,收率极低,且重氮盐的分离尤为困难,用普通方法抽滤很难达到工艺要求。一般工业生产采用离心分离,但存在极大的安全隐患。新工艺为一种无爆炸危险的1,2,4-三氮唑-3-羧酸甲酯的合成方法,其特征是采用亚硝酸钠→还原酸(脱氮剂)→硫酸体系。控制反应条件并加入消泡剂即可不分离中间产物重氮盐。将重氮反应和重氮盐的氢取代反应在一个操作单元中一次完成。新工艺反应收率可达到65%,比原工艺提高10个百分点,成本下降7%。新工艺减少了硫酸及甲醇使用量。同时新工艺生产过程中未增加新的污染源,对环境有益。

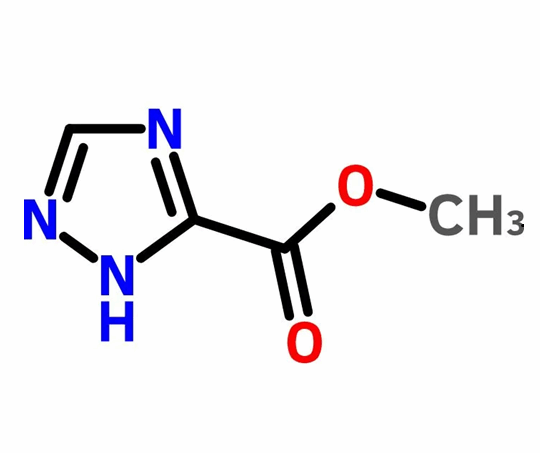

1,2,4-三氮唑-3-羧酸甲酯,也被称为Methyl 1,2,4-triazole-3-carboxylate,是一种无色或浅黄色液体,在常温常压下存在。它是一种具有高度化学反应活性的化合物,广泛应用于有机合成和医药化学中间体的制备过程中,尤其在药物分子三氮唑核苷和利巴韦林的生产中起到重要作用。

1,2,4-三氮唑-3-羧酸甲酯的分子结构包含一个三氮唑和酯基单元,这使得它具有较高的化学反应活性,并能参与多种有机转化反应。例如,它可以与胺类化合物发生氨酯交换反应,生成相应的酰胺类化合物。

图1 1,2,4-三氮唑-3-羧酸甲酯参与的氨酯交换反应

制备1,2,4-三氮唑-3-羧酸甲酯的方法是,在新蒸馏的甲苯中加入1,2,4-三氮唑-3-羧酸甲酯和有机胺化合物,然后将反应悬浮液冷却并加入三甲基铝。随后,将反应溶液加热至回流状态并搅拌反应9小时。最后,通过萃取、干燥和分离纯化等步骤得到目标产物分子。

1,2,4-三氮唑-3-羧酸甲酯在制药工业中广泛应用作为医药化学中间体。其中,它是药物利巴韦林的关键合成中间体,利巴韦林主要用于治疗拉沙热、流行性出血热和慢性丙型肝炎。此外,利巴韦林还可用于防治病毒性上呼吸道感染。1,2,4-三氮唑-3-羧酸甲酯也是药物三氮唑核苷的合成原料之一。

[1] Gibbons, Garrett S.; et al European Journal of Medicinal Chemistry (2020), 189, 112023.

1,2,4-三氮唑-3-羧酸甲酯是一种重要的抗病毒药物中间体,其生产成本直接影响病毒唑的经济效益。目前,我国采用的生产方法主要是石灰氮和水合荕路线,但由于反应步骤多、时间长、收率低,严重制约了病毒唑的生产。

为了提高收率,我们采用了综合措施优化生产工艺。首先,在醋代工序中,我们选用了一种近年来国际上才发展起来的酸性物质作为催化剂,明显提高了反应收率。此外,重氮化反应是生产过程中最重要的一步,传统工艺的重氮化反应时间长、耗冷量大、收率极低,且重氮的分离困难。经过多次试验和数年的研究,我们研发出了新型催化剂,添加催化剂后,重氮化反应的收率得到了显著提高。

另外,传统工艺中重氮化反应得到的重氮盐需要进行脱氧反应,而在高温下敞口脱氧会导致反应收率低、劳动环境恶劣,并对操作人员的健康和安全带来危害。为了解决这些问题,我们引入了二重氮盐脱氧工序,该工序反应平稳、收率高,基本上消除了环保和安全问题。