在配制涤纶短纤维6号油剂时,需要使用以下配方:

| 成分 | 比例(%) | 主要作用 |

| 烷基磷酸酯钾盐(PK)50%有效浓度 | 75 | 抗静电 |

| 脂肪酸聚乙二醇酯(PEG700) | 25 | 集束,平滑 |

根据不同的纺纱工序,乳液浓度也有所不同:

前纺:0.5%

后纺:2%

涤纶短纤维6号油剂具有以下性能:

| 性能 | 涤纶短纤维6号油剂 | 备注 |

| 吸湿性(%) | 10.9 | 温度65%,72小时 |

| 粘度(cP) | 1.51 | 油浓2%,27℃ |

| 表面张力(dyn/cm) | 39.03 | 油浓0.25%,20℃ |

| 润湿(S) | 250 | 浓度0.25%涤卡白布 |

| 泡沫[初高(mm)] | 230 | 浓度0.25% |

| 泡沫[五分后高(mm)] | 100 | 浓度0.25% |

| 挥发减量(%) | 14 | 180℃,2小时 |

| 含油率(%) | 0.15 | |

| 比电阻(Ω) | 2.5×108 |

在包装和贮存涤纶短纤维6号油剂时,应使用铁桶(内衬塑料袋)或塑料桶。油剂单体应在较低温度下存放,温度高于30°C时,会导致pH值降低、酸价上升,从而影响溶解度。烷基磷酸酯钾盐在0~30℃存放一年以上不会影响使用性能。另外,由于磷酸酯钾盐对硬水的耐受性较差,配制油剂时水的硬度应在5度以下,否则会影响油剂的性能。

1.涤纶短纤维66号油剂的配方

下表为涤纶短纤维66号油剂的配方及其主要作用:

| 成分 | 比例(%) | 主要作用 |

| 烷基磷酸酯钾盐(PK)50%有效浓度 | 30 | 抗静电 |

| 烷基聚氧乙烯(15)醚(OS-15) | 30 | 调节摩擦系数 |

| 脂肪酸聚乙二醇(400)酯(PEG400) | 32 | 集束,平滑 |

| 水化白油 | 4 | 乳化,平滑 |

| 邻苯二甲酸二(2-乙基己酯) | 4 | 稀释降粘 |

2.涤纶短纤维66号油剂的乳液浓度

前纺:1.4%

后纺:0.8~1.0%

3.涤纶短纤维66号油剂的乳液指标及性能

下表为涤纶短纤维66号油剂的乳液指标及性能:

| 指标 | 数值 | 指标 | 数值 |

| 外观 | 为均匀液体 | 有机磷 | ≥0.9% |

| 水分 | 50土3% | 无机磷 | ≤0.1% |

| pH值 | 7~7.5 |

性能:乳化性能好,去污可洗性好。

稳定性:10%乳液24小时之内不分层(20c)。

耐热性:较好,在60~70C下经过3~7天,受热后,其有机磷、无机磷以及单、双烷基酯的变化很小。

4.涤纶短纤维66号油剂的包装与贮存

包装最好用50Z塑料桶或50~100大口铁桶,内衬两层塑料袋。

最好在库房内贮存,冬季要求保温,不要放在露天,以防进水。

贮存时间:油剂浓度为50%时存放半年。

十二烷基聚氧乙烯醚是一种非离子型表面活性剂,根据环氧乙烷加成摩尔数的不同,可以制得具有不同亲水亲油平衡值(HLB)的产品。它具有良好的水溶性,并且对酸和碱具有较高的稳定性。

十二烷基聚氧乙烯醚是一种用于涤纶短纤维油剂的成分。该油剂由多种成分混合而成,包括硬酯酸异辛酯、二乙基乙醇磺酸琥珀酸钠、失水山梨醇油酸酯、十二烷基聚氧乙烯醚(5)、十二烷基聚氧乙烯醚(10)、POE烷基磷酸钾盐、柔软剂A、脂肪醇环氧乙烷和调节剂。该油剂具有优异的乳状液稳定性、抗静电性能和平滑性,适用于生产丝束总旦数高以及高速纺丝的涤纶短纤维或棉型涤纶短纤维。此外,该油剂的生产成本较低,经济效益显著。

十二烷基聚氧乙烯醚还可以用于制备适用于木材的胶黏剂。该胶黏剂的制备方法包括多种原料,如甲基丙烯酸甲酯、苯乙烯、丙烯酸、丙烯酰胺、十二烷基硫酸钠、十二烷基聚氧乙烯醚、过硫酸钠、磷酸氢二钠、水以及棕榈酸异丙酯和异噻唑琳酮。该胶黏剂具有良好的粘接性能,适用于木材的粘接。

[1] CN201110209785.X一种涤纶短纤维油剂

[2] CN201610472040.5一种适用于木材的胶黏剂及其制备方法

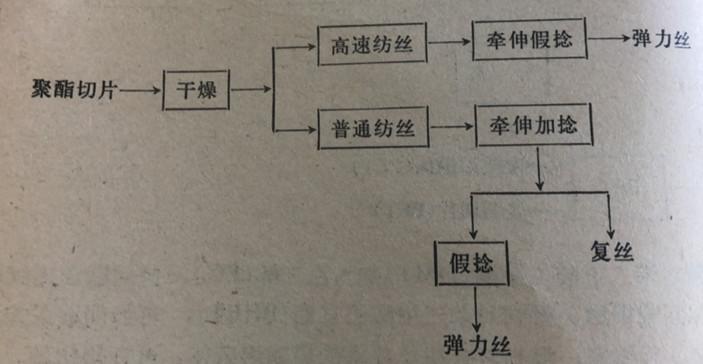

聚酯切片经过干燥机干燥,去除水分后,进入纺丝机进行纺丝。纺丝过程中,熔融的熔体经过挤压机和分配管送到纺丝箱各个部位,然后通过计量泵和纺丝头组件,从喷丝板喷出。接着经过冷却吹风和卷绕装置,普通纺丝卷绕速度一般为1000-1500m/min。卷绕出的筒子基本上是未定向丝,经过牵伸加工成为复丝,然后进行分级包装出厂。而经过牵伸加捻后的丝,再经过假捻成为弹力丝,然后也进行分级包装出厂。这就是普通长丝的生产工艺流程。

干燥的切片经过高速纺丝机纺丝,一般卷绕速度为3500m/min左右。纺出的丝材为预定向丝,直接经过牵伸和假捻机加工成为弹力丝,然后进行分级包装出厂。这就是高速纺的生产工艺流程(又称POY、DTY流程)。

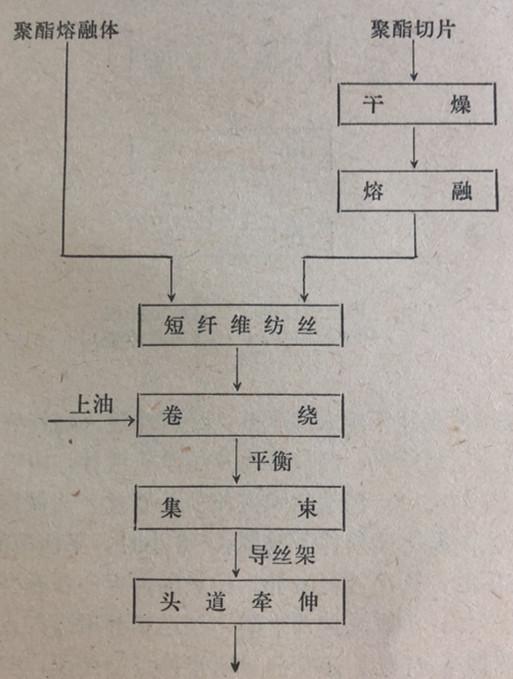

聚酯湿切片先经过干燥去除水分,然后进入螺杆挤压机进行熔融。熔融后的聚合体被输送至纺丝机,经过计量泵和纺丝头组件,由喷丝板纺出。接着经过侧吹或环吹冷却成形,然后卷绕入盛丝筒成为原丝。为了保持稳定的纤维结构,原丝需要在一定的温湿度条件下放置4-8小时,达到平衡状态。平衡后的未拉伸原丝基本上是无定形的,所以还需要进行牵伸。一般国内生产普通型(低强高伸型)纤维需要进行两段牵伸,第一段牵伸使用水浴,第二段牵伸使用蒸汽或水浴。而生产紧张型(高强低伸型)纤维,则需要经过紧张热定型处理,然后再进行上油、卷曲和松弛热定型,以去除纤维中的水分并消除内应力。经过松弛热定型后的纤维,在喷油机上喷油水,补充成品纤维含油水量后,送入切断机进行切断,然后通过风送或夹心皮带送到打包机进行打包,最终成为成品。

化学纤维是通过使用天然高分子化合物或人工合成的高分子化合物为原料,经过制备纺丝原液、纺丝和后续处理等工序制得的具有纺织性能的纤维。

化学纤维广泛应用于制造衣着织物、滤布、运输带、水龙带、绳索、渔网、电绝缘线、医疗缝线、轮胎帘子布和降落伞等。制造过程中,高分子化合物可以制成溶液或熔体,通过喷丝头细孔压出,再经凝固形成纤维。产品可以是连绵不断的长丝、截成一定长度的短纤维或未经切断的丝束等。

化学纤维的商品名称根据不同类型而有所区别:合成短纤维一律称为“纶”(例如,锦纶、涤纶),纤维素短纤维一律称为“纤”(例如,粘纤、铜氨纤),而长丝则在末尾加上“丝”字,或将“纶”、“纤”改为“丝”。在化学纤维中,涤纶是最常见的一种。那么,涤纶需要使用哪种荧光增白剂呢?

涤纶本身具有一定的白度,但为了满足特定的白度和色光要求,需要使用荧光增白剂进行增白。由于涤纶的结构和特点,增白过程相对困难,不能使用亲水性的荧光增白剂。通常使用非水瘩性的分散型荧光增白剂制成稳定的分散液,然后通过热熔染色、高温高压染色或载体染色等特殊方法,使荧光增白剂扩散进入纤维内部并均匀分布其中,从而实现增白效果。有时,在间歇式工艺中,还会与漂白同时进行。对于聚酯原浆增白,可以直接使用分散型荧光增白剂的粉状产品。

因此,用于涤纶的荧光增白剂需要具备良好的热稳定性、高耐升华牢度、耐晒牢度和耐氯漂牢度。根据荧光增白剂的类型,有唑类、香豆素类、二苯乙烯类、萘酰亚胺类、三嗪基芘类等。

涤纶常用的荧光增白剂品种包括C.I.荧光增白剂135、179、185、199及其异构体、229、236、367、368、393等。聚酯纤维原浆增白可选用C.I.荧光增白剂199及其衍生物、236、378、393、368,而聚酯短纤维则可使用C.I.荧光增白剂199及其衍生物。

荧光增白剂的种类繁多,您可以根据产品用途找到适合自己的荧光增白剂,解决选择上的烦恼。