一直以来,石化工项目中罐区主要根据石油化工相关设计规范进行设计实施,并未就罐区是否设置安全仪表系统有强制要求,在设计、安装、操作和维护管理等生命周期各阶段,还存在危险与风险分析不足、设计选型不当、冗余容错结构不合理、缺乏明确的检验测试周期、预防性维护策略针对性不强等问题尤为突出。

国家安监总局于2014年颁布了116号文件,文件指出我国安全仪表系统及其相关安全保护措施在设计、安装、操作和维护管理等生命周期各阶段,还存在危险与风险分析不足、设计选型不当、冗余容错结构不合理、缺乏明确的检验测试周期、预防性维护策略针对性不强等问题,规范安全仪表系统管理工作亟待加强,同时文件还明确指出从2018年1月1日起,所有新建涉及“两重点一重大”的化工装置和危险化学品储存设施要设计符合要求的安全仪表系统。其他新建化工装置、危险化学品储存设施安全仪表系统,从2020年1月1日起,应执行功能安全相关标准要求,设计符合要求的安全仪表系统。

两重点一重大

“两重点一重大”就是指政府安监部门重点监管的危险化工工艺、重点监管的危险化学品和重大危险源的监管,简称“两重点一重大”。

一重点监管的危险化工工艺,可查阅《首批重点监管的危险化工工艺目录》;

二重点监管的危险化学品,可查阅《首批重点监管的危险化学品名录》;

一重大指重大危险源:长期地或临时地生产、加工、使用或储存危险化学品,且危险化学品的数量等于或超过临界量的单元。

安全仪表系统

安全仪表系统,Safety instrumented System,简称SIS,主要为工厂控制系统中报警和联锁部分,对控制系统中检测的结果实施报警动作或调节或停机控制,是工厂企业自动控制中的重要组成部分。

危化品罐区基本构成重大危险源

罐区是石油化工企业生产装置的重要组成部分,主要用作化工原料、中间产品及成品储存、中转集散,化工生产的复杂性,化工厂储罐区危险化学品品种相对密集,导致危险化学品在储罐区很容易超过《危险化学品重大危险源辨识》所列出的临界值,成为重大危险源,需要重点风险分析和安全监控。

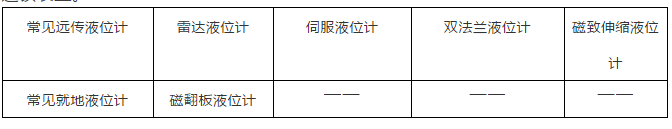

罐区液位仪表现状

一直以来,石化工项目中罐区主要根据石油化工相关设计规范进行设计实施,并未就罐区是否设置安全仪表系统有强制要求,在设计、安装、操作和维护管理等生命周期各阶段,还存在危险与风险分析不足、设计选型不当、冗余容错结构不合理、缺乏明确的检验测试周期、预防性维护策略针对性不强等问题尤为突出。针对危化品液体储罐在液位计选型中仅为为满足工艺基本要求,通常单个储罐上设置两套液位计,一套用于远传,一套用于就地显示,并未设置独立高位、高高位、低位、低低位液位报警连锁装置。

罐区SIS系统液位仪表设置

通常罐区仪表的设置应考虑经济合理、技术成熟、可选择范围广、维护及校验方便、免维护或售后服务优良等方面,结合介质特性项目的投资情况、全项目的自动化水平等综合考虑。罐区SIS系统仪表的设置,首先需要通过进行危险与可操作性(HAZOP)分析结果,确定各罐组的安全危险等级,也就是SIL 等级,根据SIL 等级确定储罐仪表的设置。

在重大危险源储罐区检测控制中,罐体的温度、罐内的压力和液位为主要控制参数,储罐的液位由于生产用料和进料不断发生变化,可能会出现物料冒顶泄露和抽空的危险,因此罐区SIS系统主要控制参数为液位,仪表检测元件和取源点单独设置,需要分别采用液位计和液位开关两种不同测量方式构成冗余,液位计和液位开关分别进行高液位报警,信号传输到SIS系统进行比较,只要有一个达到设定值,系统送出信号进行紧急事故连锁。

当前罐区增加SIS系统,主要都是已经建成罐区,增加液位计或液位开关通常存在以下几个方面的问题:

1、 无安装位置:储罐没有预留足够的安装接口;

2、 尽量避免影响罐区正常生产,不清罐、不置换、少改造;

3、 低投入:直接投入或辅助施工成本要在满足要求的前提下可控;

4、 可靠性要求高:参与连锁的液位计或开关可靠性、稳定性要求非常高。

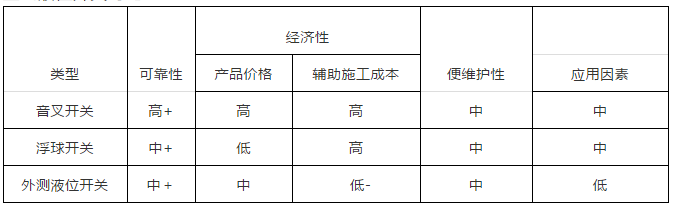

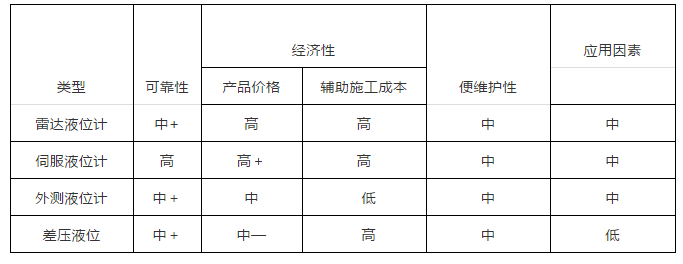

根据罐区工况现状,罐区SIS系统液位测量要求,结合罐区常用液位仪表的主要功能特点,笔者从可靠性、经济性、便维护性、应用因素四个方面对罐区SIS液位仪表选型合理性进行对比,请各位仪表人根据自身情况进行参考。

主流液位开关对比

主流液位计对比

图表说明:

1、上表中列出的主流仪表笔者参照的都是国际一线品牌旗下产品;

2、可靠性笔者从技术原理的成熟度和长年的使用该产品的经验数据判断;

3、经济性不能只看产品价格,同时要考虑辅助施工成本和日后维护费用。

4、应用考虑因素主要是从液体介质特性、罐体工况、安装维护过程三个方面考虑。

渭南饲料}添加剂厂环氧乙烷计量槽爆炸事故

2000年7月10日12时20分,陕西省渭南饲料添加剂厂内一环氧乙烷计量槽突然开裂致使液态环氧乙烷喷出汽化发生大爆炸,造成2人死亡,4人重伤,11人轻伤,直接经济损失640万元,其他损失178万元。

一、事故经过

2000年7月7日16时,渭南饲料添加剂厂因环氧乙烷原料短缺而全厂停车待料。7月9日晚,由辽宁省辽阳市华兴有限责任公司运送的35t环氧乙烷到货,运输工具为汽车槽车7月10日11时许,汽车槽车进入饲料添加剂厂储罐区即开始卸料。12时20分,合成车间二楼环氧乙烷1*计量槽突然从下封头和筒体连接环缝处撕裂150mm长的焊缝,液态环氧乙烷在计量槽内196.133~294.2kPa压力下高速喷出后急剧汽化,使周围空间迅速达到爆炸极限,喷出的高流速物料与裂缝处摩擦产生大量静电,加之合成车间的设备管道无静电跨接装置,随即发生了第一次爆炸并引发大火。第一次爆炸使合成车间二层部分建筑倒塌,两名操作工被埋在废墟中。12时30分,大火蔓延烘烤引起了距合成车间仅4.5m处的50m环氧乙烷储槽内约9t物料大量吸热汽化,罐内压力急剧上升,储罐终因超压而爆炸由于爆炸造成大量环氧乙烷泄漏燃烧,使距该储槽仅6m的汽车槽车被引|燃(因槽车当时出料阀没有关闭)。13时20分,汽车槽罐发生爆炸,爆炸冲击波及热辐射造成现场的消防官兵、周围群众30人受伤,厂内及周围建筑物不同程度受损,爆炸飞溅物同时导致厂区内多处起火。

二、事故原因分析

1.造成事故的直接原因

(1)环氧乙烷1=计量槽属非法自制容器,制造质量低劣,焊缝、钢板存在着严重缺陷,埋下了发生事故的祸根,是造成这起事故的主要原因(2)生产车间属于四类易燃易爆生产作业场所,没有按规范设计、安装防静电接地装置,环氧乙烷泄漏汽化后,集聚电荷无法排除,酿成事故。

(3)装有环氧乙烷的液化气槽车没有及时脱离事故现场,导致事故扩大。

(4)渭南饲料添加剂厂对本厂的压力容器、压力管道的安全管理,没有执行国家有关法律法规、标准,非法设计、制造、使用,造成各个安全环节严重失控。

2.造成事故的间接原因

(1)渭南饲料添加剂厂擅自在技改项目中增添氯化胆碱合成车间,对安全生产的重要性认识不够,对环氧乙烷的危险性认识不足,安全管理机构、规章制度、操作规程不健全。对有关部门检查提出的问题置若罔闻,没有落实整改。整体设计布局不合理,储罐与储罐之间、储罐与生产厂房之间及周围建筑物之间,安全距离均不符合有关规定,导致连锁反应。

(2)人员培训教育不到位,特种作业人员没有经过法定部门培训考核,无证上岗作业,安全意识淡薄。厂内安全管理无专职人员,责任没有落实(3)渭南市临渭区招商区管委会在建设项目中没有认真履行职责,部门主管和经办人未尽职尽责,使生产、储存化学危险品的工厂处于市区、居民区中,管委会领导亦未严格把关,使这起事故的损失进一步扩大(4)渭南市临渭区计划局作为项目主管单位,没有严格遵照国家关于技术改造项目的有关规定,对渭南饲料添加剂厂饲料添加剂扩建项目进行严格管理,监督不力,没有及时X对项目进行全面竣工验收,使可能发生事故的不安全因素没有被及时发现。

(5)政府有关部门对民营企业疏于管理,在各自的职责范围内监督检査不力,对查出问题的落实整改,没有跟踪管理到位。

三、事故教训与防范措施

这起事故的发生,与该厂非法自制压力容器,而且制造质量低劣,焊缝、钢板存在着严重缺陷有直接的关系。按照规定,国家对压力容器的设计、制造、安装、使用、检验、改造、修理等七个环节进行严格的管理,有明确的规定和标准在压力容器的设计上,为了保证压力容器的设计质量,国家对压力容器设计单位实行设计资格认可制度。压力容器的设计单位资格、设计类别和品种范围的划分应符合《压力容器的设计单位资格管理与监督规则》的规定。设计单位必须严格执行有关设计标准和规范,保证设计质量,并向用户提供内容齐全的设计文件。

在压力容器的制造上,国家对压力容器制造(含现场组焊)单位实行制造资格认可制度,并进行分级管理。根据《压力容器制造资格认可与管理规则》规定,固定式压力容器制造单位应取得AR级或BR级压力容器制造许可证;移动式压力容器制造单位应取得CR级压力容器制造许可证。没有制造许可证的单位,一律不得制造或组焊压力容器。制造单位应严格执行国家法律法规、标准规范,按设计文件制造和组焊压力容器。

在压力容器的安装上,从事压力容器安装的单位必须是已取得相应的制造资格或者是经安装单位所在地的省级安全监察机构批准且具有资质的单位。从事压力容器安装监理的监理工程师应具备压力容器专业知识,并通过国家安全监察机构认可的培训和考核,持证上岗。

在压力容器的使用管理上,压力容器使用单位购买压力容器时,应选择具有相应制造资质的压力容器设计卜、制造(或组焊)单位。使用单位技术负责人(主管厂长、经理或总工程师)应对压力容器的安全管理负责,并指定具有压力容器专业知识及熟悉国家相关法规、标准的工程技术人员负责压力容器的安全管理工作。

使用压力容器的单位要加强安全管理工作,主要有以下几点1.贯彻执行《压力容器安全技术监督规程》和有关压力容器安全技术规范、规章。

2.制定压力容器的安全管理规章制度。

3.参与压力容器的订购、设备进厂、安装验收及试车4.检查压力容器的运行、维修和安全附件校验情况。

潞宝焦化实业总公司锅炉炉膛煤气爆炸事故

2000年7月10日12时20分,陕西省渭南饲料添加剂厂内一环氧乙烷计量槽突然开裂致使液态环氧乙烷喷出汽化发生大爆炸,造成2人死亡,4人重伤,11人轻伤,直接经济损失640万元,其他损失178万元。

一、事故经过

2000年7月7日16时,渭南饲料添加剂厂因环氧乙烷原料短缺而全厂停车待料。7月9日晚,由辽宁省辽阳市华兴有限责任公司运送的35t环氧乙烷到货,运输工具为汽车槽车7月10日11时许,汽车槽车进入饲料添加剂厂储罐区即开始卸料。12时20分,合成车间二楼环氧乙烷1*计量槽突然从下封头和筒体连接环缝处撕裂150mm长的焊缝,液态环氧乙烷在计量槽内196.133~294.2kPa压力下高速喷出后急剧汽化,使周围空间迅速达到爆炸极限,喷出的高流速物料与裂缝处摩擦产生大量静电,加之合成车间的设备管道无静电跨接装置,随即发生了第一次爆炸并引发大火。第一次爆炸使合成车间二层部分建筑倒塌,两名操作工被埋在废墟中。12时30分,大火蔓延烘烤引起了距合成车间仅4.5m处的50m环氧乙烷储槽内约9t物料大量吸热汽化,罐内压力急剧上升,储罐终因超压而爆炸由于爆炸造成大量环氧乙烷泄漏燃烧,使距该储槽仅6m的汽车槽车被引|燃(因槽车当时出料阀没有关闭)。13时20分,汽车槽罐发生爆炸,爆炸冲击波及热辐射造成现场的消防官兵、周围群众30人受伤,厂内及周围建筑物不同程度受损,爆炸飞溅物同时导致厂区内多处起火。

二、事故原因分析

1.造成事故的直接原因

(1)环氧乙烷1=计量槽属非法自制容器,制造质量低劣,焊缝、钢板存在着严重缺陷,埋下了发生事故的祸根,是造成这起事故的主要原因(2)生产车间属于四类易燃易爆生产作业场所,没有按规范设计、安装防静电接地装置,环氧乙烷泄漏汽化后,集聚电荷无法排除,酿成事故。

(3)装有环氧乙烷的液化气槽车没有及时脱离事故现场,导致事故扩大。

(4)渭南饲料添加剂厂对本厂的压力容器、压力管道的安全管理,没有执行国家有关法律法规、标准,非法设计、制造、使用,造成各个安全环节严重失控。

2.造成事故的间接原因

(1)渭南饲料添加剂厂擅自在技改项目中增添氯化胆碱合成车间,对安全生产的重要性认识不够,对环氧乙烷的危险性认识不足,安全管理机构、规章制度、操作规程不健全。对有关部门检查提出的问题置若罔闻,没有落实整改。整体设计布局不合理,储罐与储罐之间、储罐与生产厂房之间及周围建筑物之间,安全距离均不符合有关规定,导致连锁反应。

(2)人员培训教育不到位,特种作业人员没有经过法定部门培训考核,无证上岗作业,安全意识淡薄。厂内安全管理无专职人员,责任没有落实(3)渭南市临渭区招商区管委会在建设项目中没有认真履行职责,部门主管和经办人未尽职尽责,使生产、储存化学危险品的工厂处于市区、居民区中,管委会领导亦未严格把关,使这起事故的损失进一步扩大(4)渭南市临渭区计划局作为项目主管单位,没有严格遵照国家关于技术改造项目的有关规定,对渭南饲料添加剂厂饲料添加剂扩建项目进行严格管理,监督不力,没有及时X对项目进行全面竣工验收,使可能发生事故的不安全因素没有被及时发现。

(5)政府有关部门对民营企业疏于管理,在各自的职责范围内监督检査不力,对查出问题的落实整改,没有跟踪管理到位。

三、事故教训与防范措施

这起事故的发生,与该厂非法自制压力容器,而且制造质量低劣,焊缝、钢板存在着严重缺陷有直接的关系。按照规定,国家对压力容器的设计、制造、安装、使用、检验、改造、修理等七个环节进行严格的管理,有明确的规定和标准在压力容器的设计上,为了保证压力容器的设计质量,国家对压力容器设计单位实行设计资格认可制度。压力容器的设计单位资格、设计类别和品种范围的划分应符合《压力容器的设计单位资格管理与监督规则》的规定。设计单位必须严格执行有关设计标准和规范,保证设计质量,并向用户提供内容齐全的设计文件。

在压力容器的制造上,国家对压力容器制造(含现场组焊)单位实行制造资格认可制度,并进行分级管理。根据《压力容器制造资格认可与管理规则》规定,固定式压力容器制造单位应取得AR级或BR级压力容器制造许可证;移动式压力容器制造单位应取得CR级压力容器制造许可证。没有制造许可证的单位,一律不得制造或组焊压力容器。制造单位应严格执行国家法律法规、标准规范,按设计文件制造和组焊压力容器。

在压力容器的安装上,从事压力容器安装的单位必须是已取得相应的制造资格或者是经安装单位所在地的省级安全监察机构批准且具有资质的单位。从事压力容器安装监理的监理工程师应具备压力容器专业知识,并通过国家安全监察机构认可的培训和考核,持证上岗。

在压力容器的使用管理上,压力容器使用单位购买压力容器时,应选择具有相应制造资质的压力容器设计卜、制造(或组焊)单位。使用单位技术负责人(主管厂长、经理或总工程师)应对压力容器的安全管理负责,并指定具有压力容器专业知识及熟悉国家相关法规、标准的工程技术人员负责压力容器的安全管理工作。

使用压力容器的单位要加强安全管理工作,主要有以下几点1.贯彻执行《压力容器安全技术监督规程》和有关压力容器安全技术规范、规章。

2.制定压力容器的安全管理规章制度。

3.参与压力容器的订购、设备进厂、安装验收及试车4.检查压力容器的运行、维修和安全附件校验情况。